产品中心

products center

新型表面电泳喷粉复合工艺生产流程

- 商品名称: 新型表面电泳喷粉复合工艺生产流程

产品分类:

关键词:

目前,各烟草公司在烟框使用过程中,普遍反映传统的表面电泳处理存在电泳层变色、表面粉化、锈蚀等问题,针对此类问题我公司经过多种表面处理方式的论证、试验,开发出一套新型表面电泳喷粉复合工艺方法,有效的解决了电泳层易变色、粉化、锈蚀的现象,抗腐蚀性能明显增强,现我公司在医药行业钢制托盘、汽车行业、烟草行业(云南烟草烟叶公司)已开始广泛运用。

产品详情

项目概述

目前,各烟草公司在烟框使用过程中,普遍反映传统的表面电泳处理存在电泳层变色、表面粉化、锈蚀等问题,针对此类问题我公司经过多种表面处理方式的论证、试验,开发出一套新型表面电泳喷粉复合工艺方法,有效的解决了电泳层易变色、粉化、锈蚀的现象,抗腐蚀性能明显增强,现我公司在医药行业钢制托盘、汽车行业、烟草行业(云南烟草烟叶公司)已开始广泛运用。

表面处理资质证书

科华集团在多年的电泳表面处理的实践中,已形成了整套成熟的表面电泳处理工艺

新型表面电泳喷粉复合工艺技术及测试标准引用

•JB/T 6978—2016涂装前处理准备酸洗;

•GB 6807-2001钢铁工件涂装前磷化处理技术条件;

•JB/T10242-2001阴极电泳通用技术规范;

•GB/T18593-2001熔融结合环氧粉末涂料的防腐蚀涂装;

•GB/T21776-2008粉末涂料及其涂层的检测标准指南;

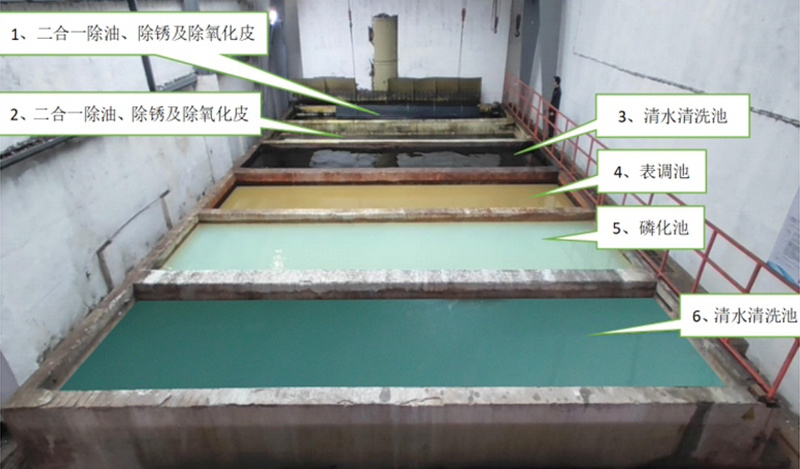

•GB/T23986-2009色漆和清漆挥发性有机化合物(VOC)含量测定气相色谱法;

•GB/T1731-2020漆膜、腻子膜柔韧性测定法;

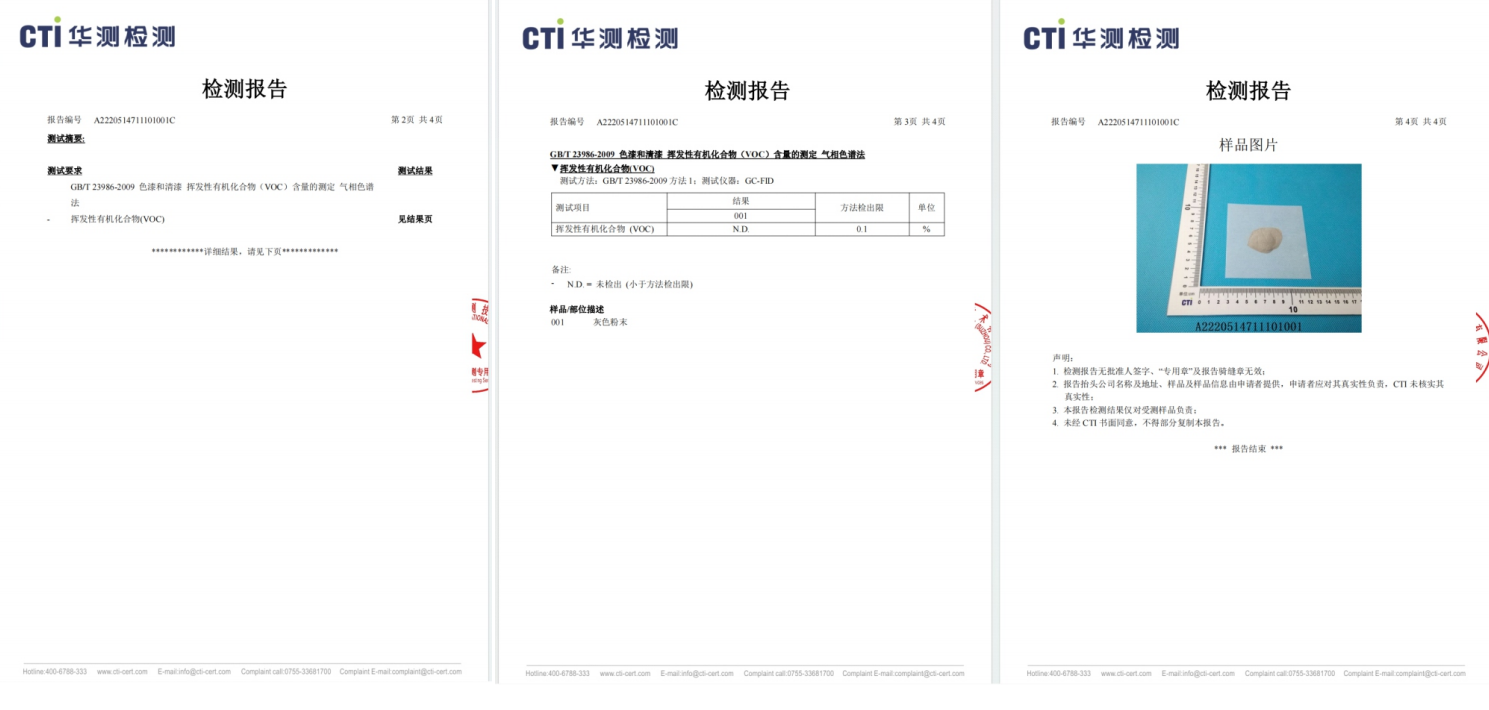

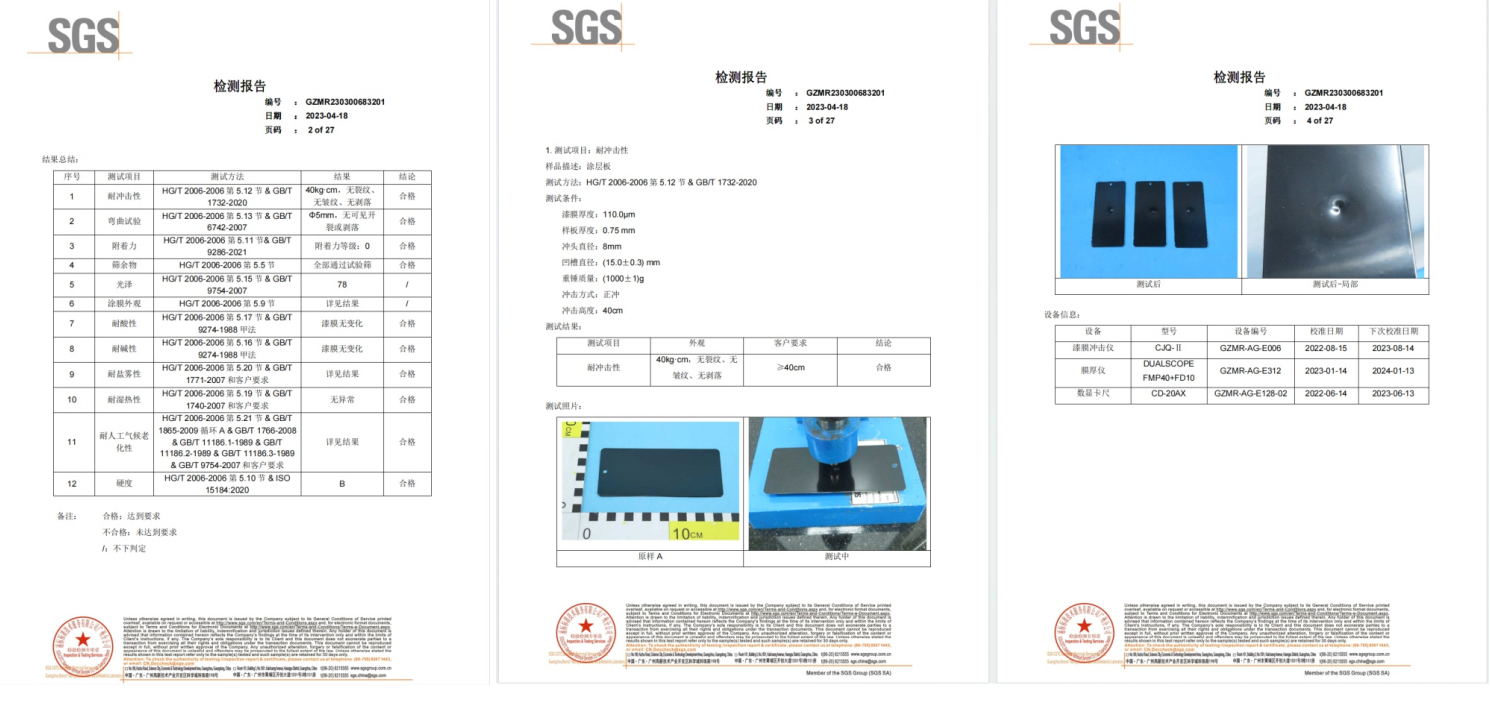

•GB/T1732-2020漆膜耐冲击测定法;

•GB/T6739-2022色漆和清漆铅笔法测定漆膜硬度;

•GB/T9286-2021色漆和清漆划格试验;

•GB/T9753-2007色漆和清漆杯突试验;

新型表面电泳喷粉复合工艺流程

新型电泳喷粉复合工艺结合了酸洗、磷化前处理、表面电泳处理和静电喷粉的优势,采用“表面前处理+电泳喷粉复合工艺处理”的工艺流程。

新型电泳喷粉复合工艺具体生产流程:脱脂、酸洗(二合一)→清洗→表调→磷化→清洗→去离子纯水清洗→游浸式阴极电泳处理→去离子纯水清洗(三段清洗)→第一次烘干固化→静电喷粉→第二次烘干固化→自动化设备输送下件、自动化组装成品→合格产品入库。

1、表面前处理工艺:

工艺流程:脱脂、酸洗(二合一)—清洗—表调—磷化-清洗。

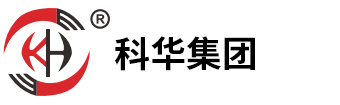

表面前处理工序表面处理池(科华集团)

表面前处理过程(科华集团)

| 序号 | 工艺名称 | 工艺说明 | 工艺参数 | 车间图例 |

| 1 | 工艺准备 | 打磨、去毛刺; 输送、吊装烟框底座、侧栏至表面前处理区 |  |

|

| 2 | 二合一除油除锈 | 全面去除不规则金属表面油污、锈迹、氧化皮,使工件表面光滑洁净。 | 酸洗时间根据工件的油污、锈蚀程度配比,盐酸浓度为31.5%, 乳化液为1% 浸泡时间为8-15min; 颜色:铁灰色。 |  |

| 3 | 清洗 | 清理、去除金属表面的残留酸性溶液和金属表面的残留物。 | 常温,时间:0.5-1min。 |  |

| 4 | 表调 | 对需要磷化处理的金属表面,在磷化之前用一种特殊的胶肽溶液进行处理,通过表调的作用改变金属表面的微观状态,以加速磷化,促使磷化过程中形成结晶细小,均匀,致密的磷化盐皮膜;提高磷化膜的耐蚀性,缩短磷化时间。 | 胶体磷酸钛使用浓度:0.1%-0.2%。 表调时间:0.5-1min; 颜色:铁灰色。 |  |

| 5 | 磷化 | 清磷化处理是一种金属表面处理技术,具有改善金属表面性能,提高抗腐蚀性和耐磨性,提高金属表面的耐疲劳性能,改善表面质量提高表面光洁度,延长使用寿命,减少零件摩擦磨损,提高机械零件的使用寿命等优点。磷化处理的原理是通过电解使磷质溶液中的磷离子与金属表面上的金属离子反应形成一层磷化膜,从而改善金属表面的性能,并给基体金属提供保护,在一定程度上防止金属被腐蚀。 | 1、皮膜液的成分:氧化锌10.07%,磷酸21.13%,硝酸锌16.90%络合剂4.23%添加剂12.68%水35%; 2、磷化时间:5-12min; 3、磷化膜的厚度:3∼5μm。 4、磷化膜的厚度的检测方法:高精度测厚仪。 5、磷化膜的颜色:浅灰色至深灰色。。 |  |

| 6 | 清洗 | 去除金属表面残留的处理液,使金属表面更加洁净 | 常温,时间:0.5-1min。 |  |

| 7 | 前处理完成 | 统一堆放,并为后续的电泳处理作好准备。 |  |

2、电泳喷粉复合工艺流程:

工艺流程:去离子纯水清洗→游浸式阴极电泳→去离子纯水清洗(三段清洗)→第一次烘干固化→静电粉末喷涂→第二次烘干固化。

| 序号 | 工艺名称 | 工艺说明 | 工艺参数 | 车间图例 |

| 1 | 去离子纯水清洗 |  |

||

| 2 | 游浸式电泳 | 电泳过程中出现四种化学、物理反应,即:电解、电泳、电沉积、电渗; 电泳时间:0.5min; 电泳厚度:15∽30um; 颜色:深灰 GSB05-1426-2001 71 B01 |  |

|

| 3 | 去离子纯水清洗 | 采用去离子纯水机制水,时间:0.5min; |  |

|

| 4 | 去离子纯水清洗 | |||

| 5 | 去离子纯水清洗 | |||

| 6 | 烘干固化 | 通过加热使金属表面粉末熔融、流平、固化,即在金属表面形成牢固的涂膜层; | 烘干时间:10-15min 烘干温度:180-200℃ |  |

| 7 | 静电喷粉 | 将金属制品通过传输线进入喷涂工位,粉末填充高压静电设备,采用机器手将粉末通过电磁场喷涂在工件表面,并将粉末均匀地附着在工件表面,形成粉末涂层。 | 喷粉方式:采用户外纯聚酯粉(达到食品级标准),静电吸附; 涂层厚度:60-90um; 颜色:可选择不同颜色。 |  |

| 8 | 烘干固化 | 通过加热使金属表面粉末熔融、流平、固化,即在金属表面形成牢固的涂膜层; | 烘干时间:10-15min 烘干温度:180-200℃ |  |

| 9 | 表面处理完成 | 颜色可根据客户需求选择。 |  |

|

传统电泳处理工艺与新型表面电泳喷粉复合工艺的区别

相同工艺特性

| 序号 | 传统电泳工艺 | 新型表面电泳喷粉复合工艺 |

| 1 | 表面前处理:采用脱脂、酸洗、清洗、表调、磷化、清洗等化学浸泡处理工艺。 | |

| 2 | 电泳处理:采用游浸式阴极电泳处理工艺。 | |

工艺特性区别

| 传统电泳处理工艺 | 新型表面电泳喷粉复合工艺 |

| 工艺流程:表面前处理--电泳处理。 | 工艺流程:表面前处理--电泳处理--静电喷粉处理。 |

| 抗氧化性能较差 | 静电喷粉处理:采用户外环保纯聚酯粉末(达到食品级标准)喷涂,喷涂后表面无毒、无味、有较强的抗氧化性能。 |

| 在光照下表面易变色。 | 在紫外线、酸雨浸蚀下表面不易变色,不易粉化、风化、表面脱落。能延长使用寿命5-8年。 |

| 抗腐蚀性能较差,易出现风化、粉化现象。 | 电泳表面增加一层户外粉末喷涂保护,故不易风化、粉化,有较强的抗腐蚀性能。 |

| 双层磷化、电泳层保护 碰撞后易氧化生锈。 | 磷化、电泳、静电喷粉三层保护碰撞后不易氧化生锈。 |

| 经过一次烘干固化,涂层附着力一般, 耐用性一般。 | 经过二次烘干固化,在基体表面沉积涂料颗粒更加均匀,形成高品质的涂层。涂层附着力增强,更加美观、耐用。 |

|

1、磷化层厚度:3-5um; 2、电泳层厚度15-30um。 |

1、磷化层厚度:3-5um; 2、电泳层厚度15-30um。 3、粉末喷涂厚度:60-90um; |

| 表面涂层颜色单一, 颜色:深灰色。 | 涂层表面颜色可根据客户需求选择烟框颜色。 |

实物对比照

传统电泳处理后烟框变色、粉化、锈蚀图例

新型表面电泳喷粉复合工艺相关试验报告

气相色谱法试验报告

新型表面电泳喷粉复合工艺相关试验报告

耐冲击测定法试验报告

新型表面电泳喷粉复合工艺相关试验报告

附着力测试报告

新型表面电泳喷粉复合工艺相关试验报告

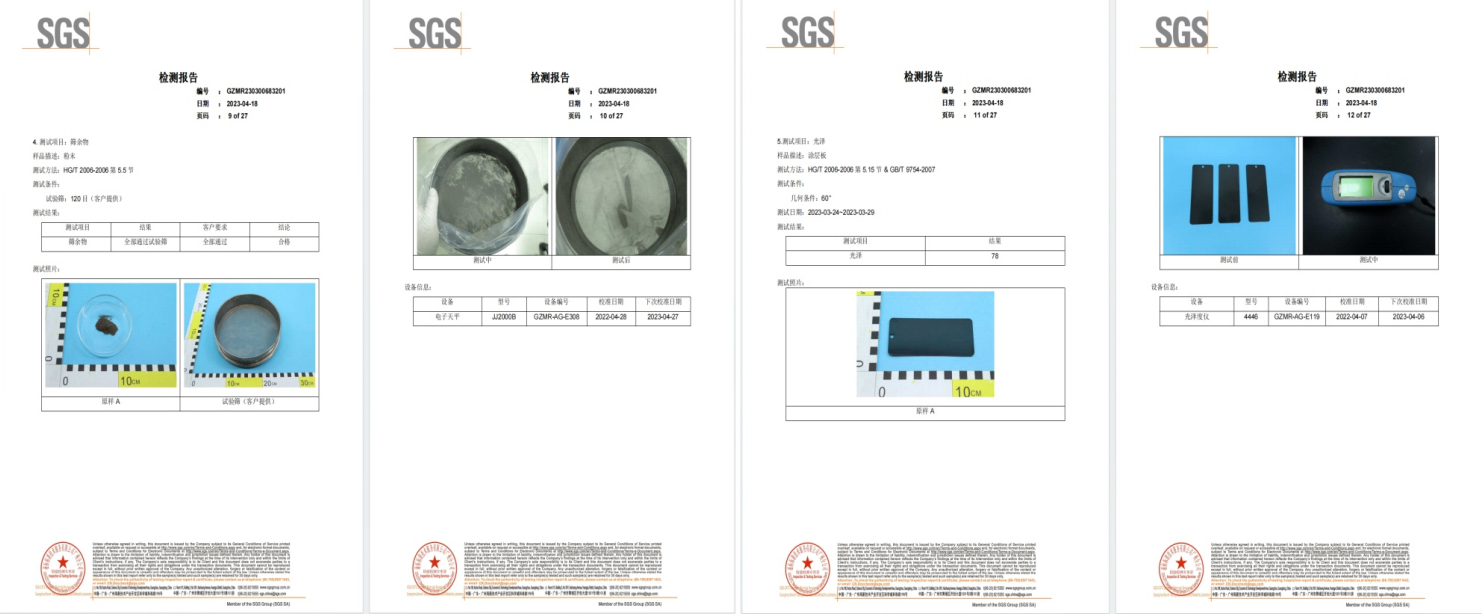

粉末与光泽试验报告

新型表面电泳喷粉复合工艺相关试验报告

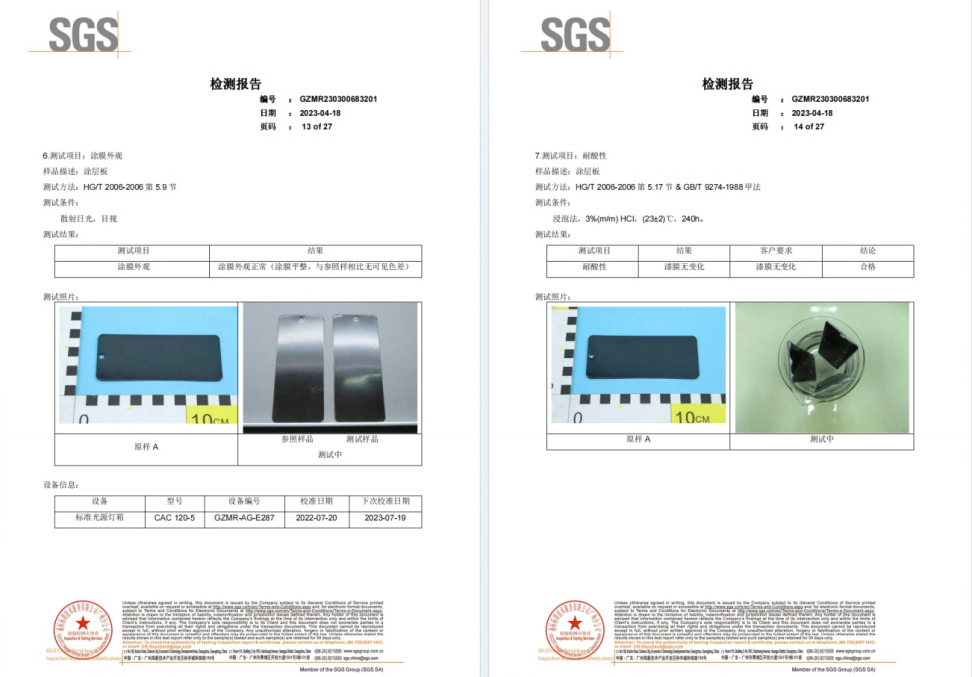

涂膜外观与耐酸性试验报告

新型表面电泳喷粉复合工艺相关试验报告

涂膜外观与耐酸性试验报告

新型表面电泳喷粉复合工艺相关试验报告

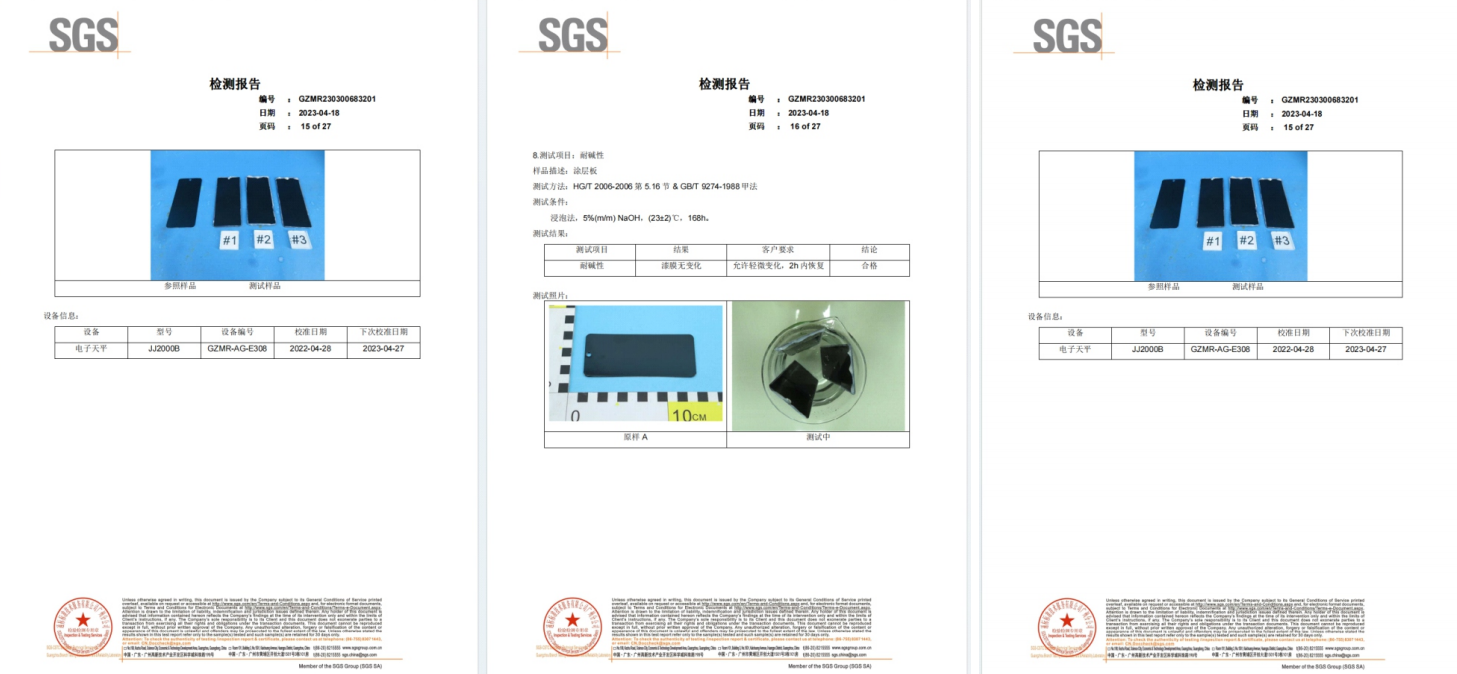

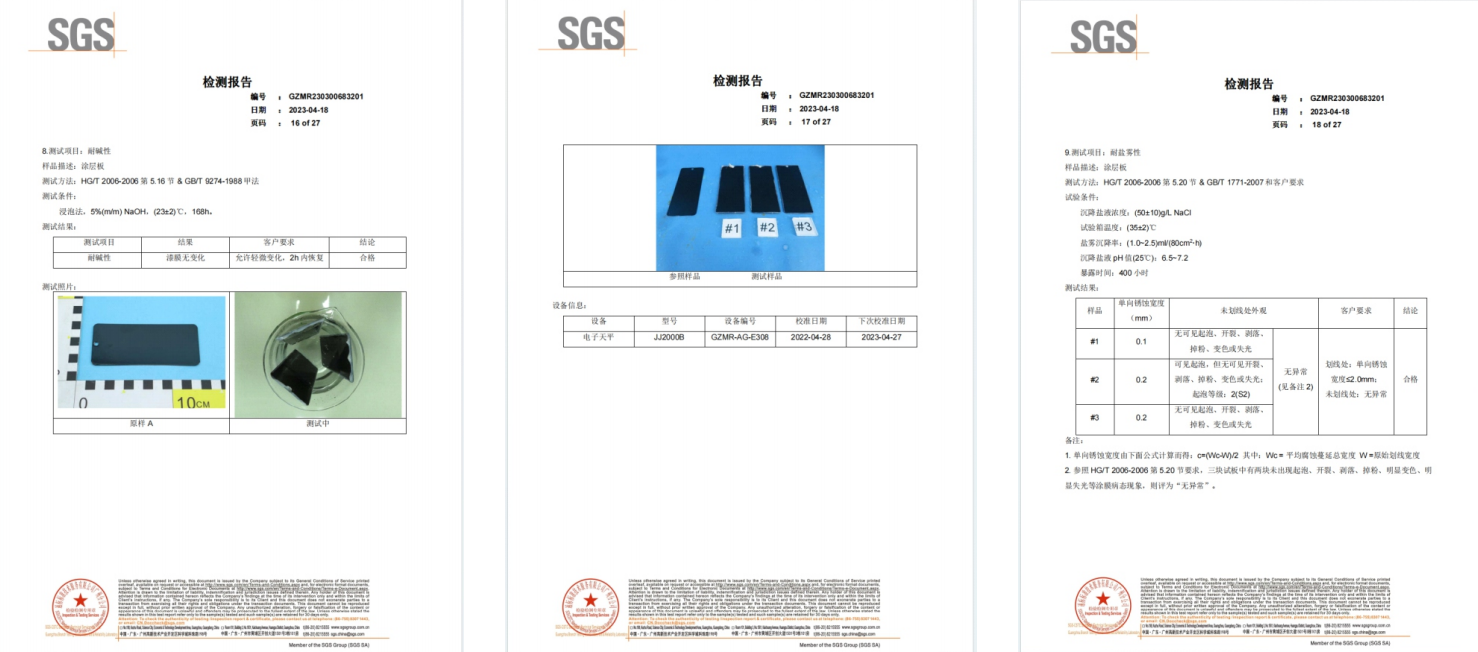

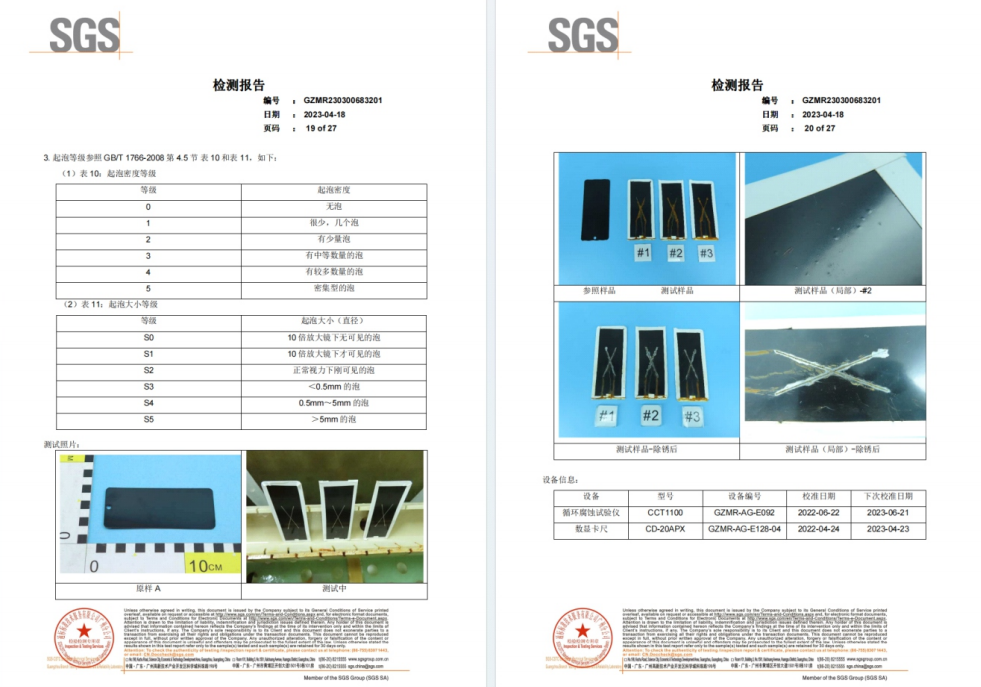

耐碱性与耐盐雾性试验报告

新型表面电泳喷粉复合工艺相关试验报告

耐碱性与耐盐雾性试验报告

新型表面电泳喷粉复合工艺相关试验报告

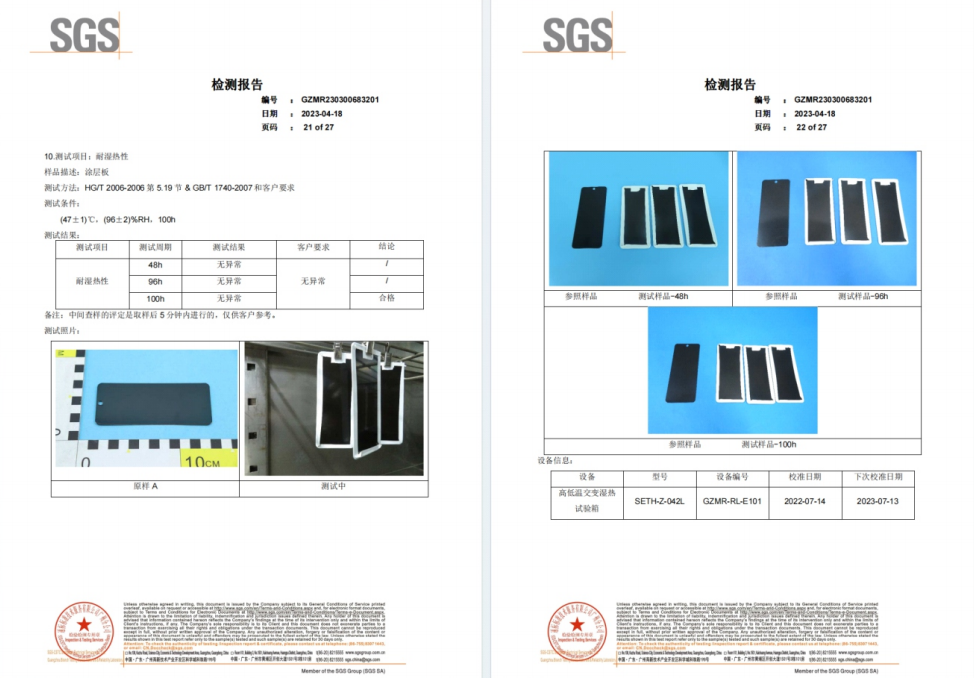

耐湿热性与耐人工气候老化性

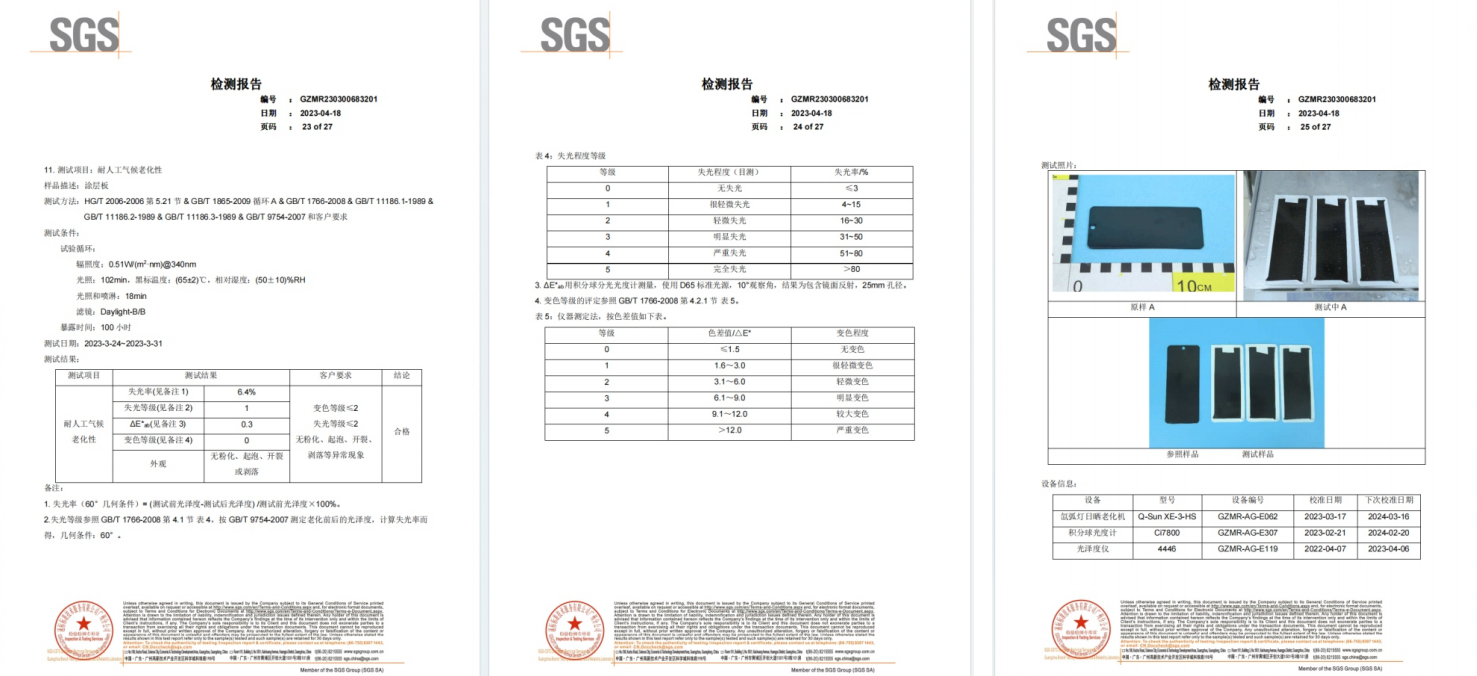

新型表面电泳喷粉复合工艺相关试验报告

耐湿热性与耐人工气候老化性

新型表面电泳喷粉复合工艺相关试验报告

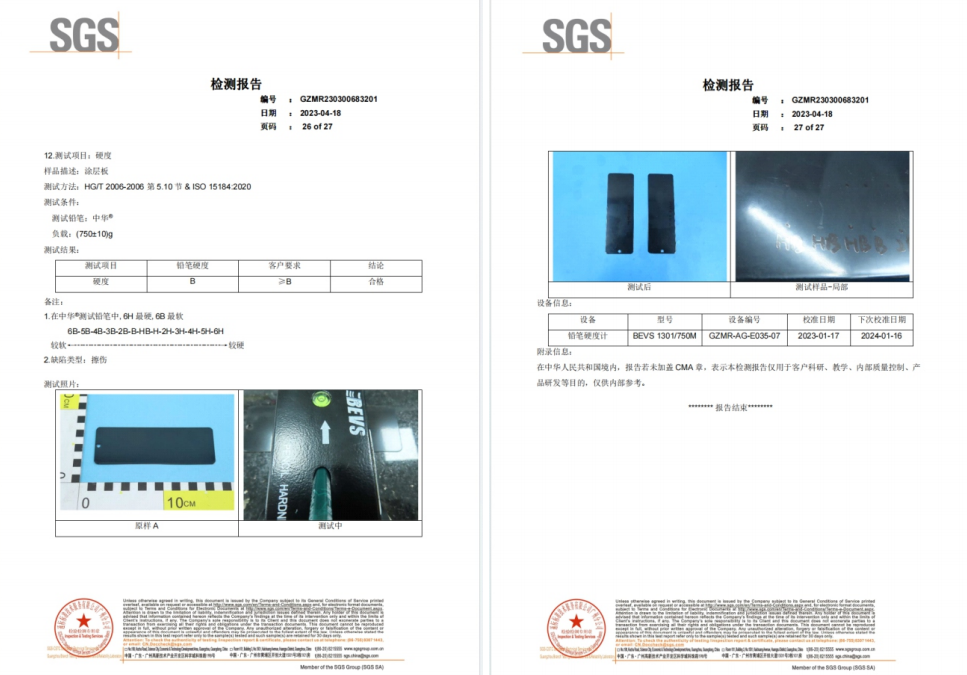

硬度试验报告

新型表面电泳喷粉复合工艺相关试验报告

可溶性金属测试报告

通过以上检测报告数据证明,该新型表面电泳喷粉复合工艺满足食品级的标准,符合烟草行业烟框表面处理的要求。

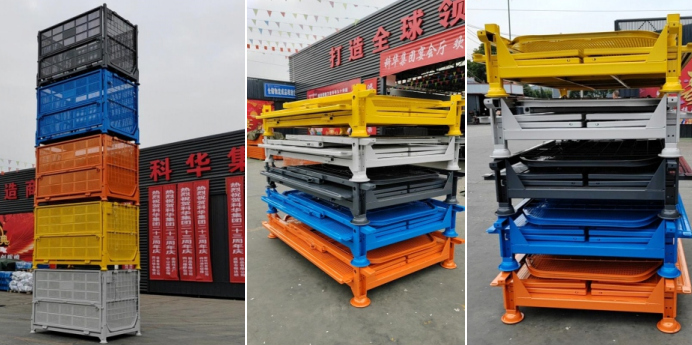

新型表面电泳喷粉复合工艺样品实例

新型表面电泳喷粉复合工艺处理后的烟框颜色可根据客户需求选择,样品参考实例如下:

新型表面复合工艺将电泳涂装工艺与静电喷粉工艺相结合,实现两种方式的复合表面处理工艺流程及生产线;并且电泳涂装与静电喷粉全部实现内控加工工艺,使公司产品质量控制更趋完善。

在线留言